私事ですが、父が今年で定年退職(勤務47年)するため御祝いの品を贈ることになりました。

目次

ことのはじまり

「終身雇用」は過去の遺物、一生のうちに「2〜3度の転職は当たり前」となった平成の世において、

「47年の継続勤務」

のインパクトは個人的に半端なく、退職の御祝いを贈るにしろいったいどんな物を送れば正解なのか?

悶々とした気持ちで考え続けた末、「手作りのメガネケース」を贈ることで落ち着きました。

全体のデザインを考える

まずは「イメージスケッチ」から

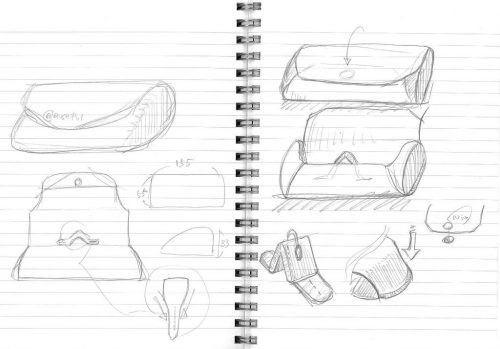

世に出回っている「メガネケース」を調べながら大体の構造を把握。

流れで手作りすることになりましたが、素材となる「本革」はコストの面から見てバカになりません。

革細工は布の縫製とは違い、失敗したときのフォローが効きにくいため無駄のない設計が重要となります。

頭の中で形状を練りながら、思いついたままにスケッチしてアイディアをまとめます。

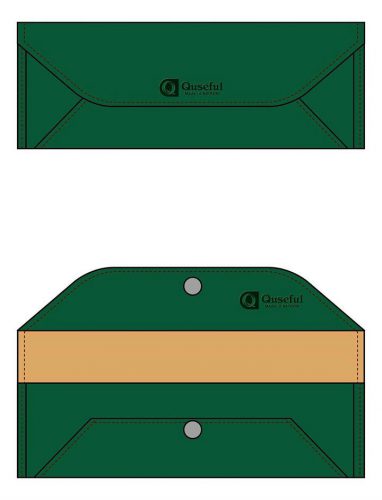

ある程度イメージが固まってきたら、基本カラーや内張の素材を検証していきます。

コンセプトモデルの組み立て

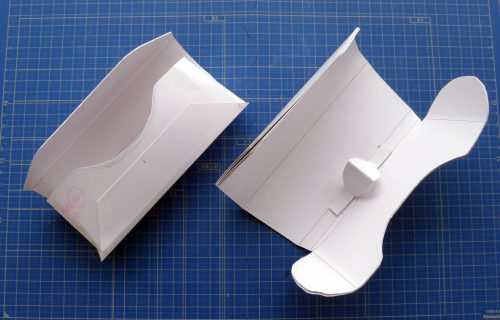

いきなり本革で作り始める前に、厚紙でパーツを切り出して仮組み。

革のような柔軟性が皆無のため、アナログな寸法取りはできません。

しかしながら2次元でのスケッチより具体的な完成イメージが掴めるため、時間を掛けて行いたい行程です。

厚紙での形状テストをクリアした後は「合皮」を使ってのコンセプトモデル(試作品)を作成。

コスト対策のため苦肉の策でしたが、想像以上に生地がフニャフニャで使用感のテストが出来ません・・・

やや不安の残った状態で本番制作へ挑むこととなりました。

「メガネケース」の制作

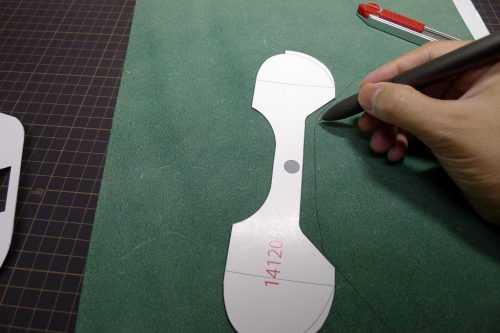

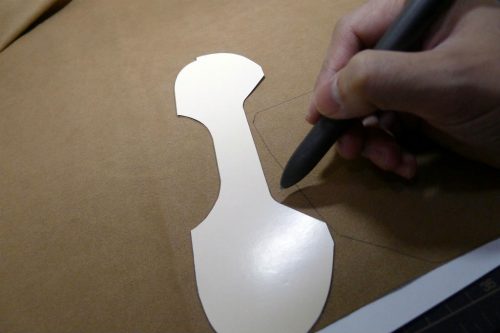

コンセプトモデルを元に、寸法出しをした型紙を作成。

厚紙に出力して慎重にカッティングしていきます。

パーツ数こそ少ないですが、ケースの精度に響いてくるため何度も確認を繰り返しました。

厚み2mmのサドルレザー(300m×300mm)を使用。

大きさが大きさだけになかなか気合いの入った値段です。

失敗するのが怖い・・・

パーツの切り出し

型紙を当ててカット線を書き込みナイフで切り出していきます。

無事カット作業が終了。

基本的に手を使ったアナログ作業なので多少の粗が目立ちます。

途中で周りを削りながら形状を整えていくため、細かい部分は気にすることなく次の行程に移りました。

革の「ヘリ落とし」

あると便利なアイテム「豆カンナ」と「木の台」

ただ単に「厚手の木材を3つ重ねただけの作業台」ですが、これを使うことで革を加工する際に必要な「均等な力のかけ方」が簡単に行えるようになります。

特にコバ磨き(丸みをつけて樹脂で固める作業)を施したり、豆カンナで削る効率が倍増しで向上します。

各パーツの加工

切り出したパーツに「ゴム糊」をふんだんに塗りたくり、

内貼り(スエード生地)を貼り付けていきます。

糊が乾いたところで「豆カンナ」や「サンドスティック」を使い、ヘリ(端)を丸くなるように加工。

角を綺麗に削り落として形を整え「刻印押し」「ホック付け」を施していきます。

「鼻あて」の制作

次にメガネ本体がケース内でガタつかないようにするための「鼻あて」部分を作っていきます。

革を2枚貼り合わせて接着面が目立たないようにヤスリ掛け→コバ磨きを繰り返し、

曲げる箇所に水を含ませて一時的に革を柔らかくして、ゆっくりと折っていきます。

なかなか良い感じに仕上がりました。

パーツ単位での加工を経て、仕込みが完了。

「穴開け」と「縫製」

「ドリルスタンドを改造した“穴あけ機”」を使って、ひたすら縫い糸を通す穴を開けていきます。

「レーシングポニー」に固定して、黙々と手縫いを繰り返します。

平面ではありますが、着実に完成に向かっている感が漂ってきました。

内面にゴム糊を塗り「鼻あて」を接着。

縫い穴を開けて縫製。

立体的な形状に整える

いよいよケースを立体的な形に変えていきます。

貼り合わせる箇所の「縫い穴の数」を間違えると、大きなトラブルに繋がるため慎重に作業を行いました。

繋ぎ目の荒さがやや目立ちますが、

「メガネケースっぽくなった!」

という満足感で些細なことはどうでも良くなってしまいました。

ここまで漕ぎ着けると今までの行程を思い出して涙が出そうになります。

最後の仕上げ

粗の目立つ部分を削って微調整した後、全体にオイルを塗って丸1日乾かせば・・・

「メガネケース」の完成です。

震える手でメガネを入れてみて、

「うわっ!ちゃんと入る!!」と感動。

「メガネを入れるケース」だから当たり前のことなんですが、この手の自作モノは完成するまでの間、

(´-`).oO(上手く出来るだろうか? 上手く入るのだろうか・・・上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? おなかすいた・・・ 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ 上手く出来るだろうか? 上手く入るのだろうか・・・ )

と不安との戦い&自問自答の連続のため、上手く出来た時の感動は一際うれしいものです。

今回のまとめ

1ヶ月の猶予をもって作り始めた作業でしたが、完成したのは仕事納めの前日・・・。

制作の途中で何度も「既製品にしとけば・・・」と後悔する場面もありましたが、「手作り」の付加価値で父が喜んでもらえたので結果オーライ!と言うか、作ってよかったなと思います。

今回コバ磨きを行う際、市販のウッドスリッカーでは満足いく仕上げが出来ないことが何度かありました。

いろいろ調べた結果、既製品ではどうしようも無いと判断したため、機会を見て「自分の手に馴染むウッドスリッカー」を自作してみたいと思います。